Maintenance curative et maintenance préventive |

Maintenance curative

Dans l’industrie comme dans les autres secteurs, la maintenance curative consiste à intervenir pour réparer ou remplacer un élément lorsque ce dernier tombe en panne. Par exemple lorsque votre process tombe en panne et que vous ne pouvez plus produire, vous faite appel à un expert pour opérer en urgence la maintenance sur votre échangeur thermique et réseaux hydraulique. Cette manière de procéder vous oblige à attendre la panne, et à arrêter votre production jusqu’à l’intervention de maintenance. Pour vous, ce sont des coûts en plus due à l’intervention en urgence, une production à l’arrêt et donc des bénéfices en moins.

Maintenance préventive

Pour pallier cela, les entreprises ont recours à la maintenance préventive : elle consiste à opérer de manière régulière la maintenance sur vos équipements pour anticiper les pannes et garder son process en fonctionnement continu. Un audit est nécessaire pour planifier les interventions à des intervalles régulières, selon l’analyse des risques de pannes réalisées au préalable sur les équipements.

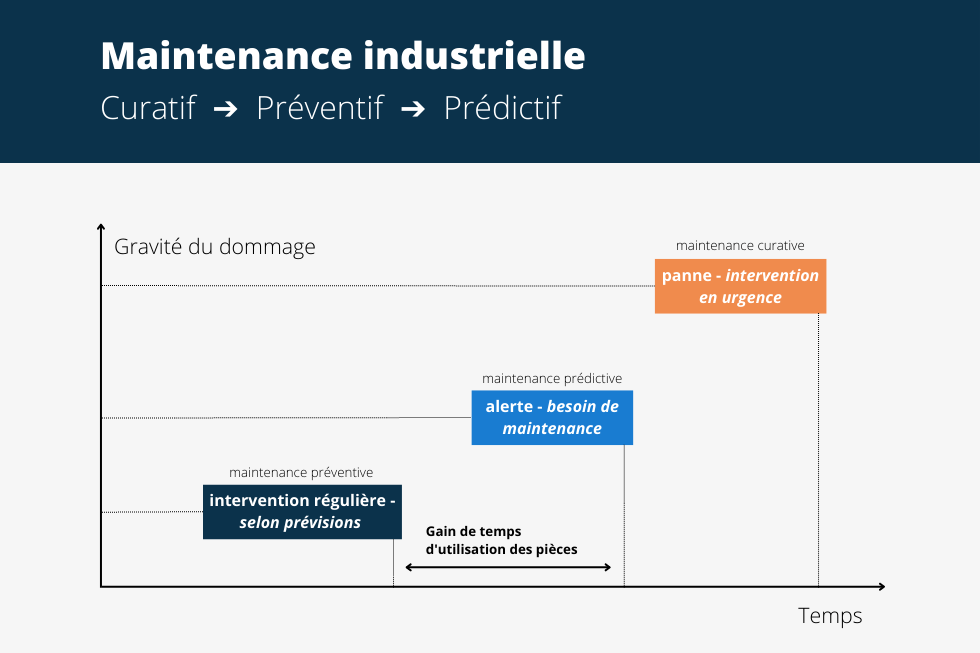

La limite de ce type de maintenance est la sous-utilisation des équipements. En effet, prévoir la fin de vie ou le besoin de maintenance en fonction de statistiques ou d’estimations n’est pas toujours précis. Ceci peut engendrer des surcoûts liés à une intervention effectuée trop tôt sur un équipement qui aurait pu fonctionner efficacement beaucoup plus longtemps.

Quels avantages pour la maintenance prédictive ?

Pour répondre à ces problématiques, la maintenance prédictive se développe petit à petit dans le monde de l’industrie, à travers la révolution industrielle 4.0. Elle permet d’intervenir au moment précis où la maintenance est nécessaire, et d’ainsi réduire la surconsommation énergétique et autres problèmes liés à un manque de temps et de moyens pour la maintenance.

Schéma explicatif des avantages de la maintenance prédictive :

Comment fonctionne la maintenance prédictive ?

La maintenance prédictive fonctionne grâce à une collecte de données par des capteurs IOT en place sur les machines. Ces capteurs peuvent être des capteurs vibratoires, des capteurs de températures, des capteurs de temps de fonctionnement, de l’imagerie thermique ou encore des détecteurs d’ultrasons.

Ces données sont récupérées et analysées pour pouvoir opérer la régulation automatiquement sur les machines, et pour détecter le moment précis où la maintenance sera nécessaire.

Ce que permet la maintenance prédictive :

- Une réduction considérable de la consommation énergétiques

- Une optimisation maximale des performances

- La réduction des coûts, grâce à une intervention de maintenance prévue au moment adéquat : avant la panne et en optimisant l’utilisation et la durée de vie des équipements

L’objectif final de la maintenance prédictive est un objectif « zéro panne » pour les entreprises !

HVAC France se prépare pour la maintenance prédictive

Chez HVAC France, nous préparons ce passage à l’industrie 4.0, sur tous types d’échangeurs thermiques. Pour chaque équipement et matériau spécifique, le développement d’un ensemble de capteurs d’informations est nécessaire pour mettre en place la maintenance prédictive. Par ailleurs, nous avons fait un premier pas dans cette industrie 4.0 grâce des partenariats importants. Le constructeur Ziehl Abegg, avec qui nous travaillons, propose des solutions de récolte de données grâce aux capteurs IOT sur les moteurs.

HVAC France 4.0

Nous pouvons donc dès à présent effectuer le revamping de vos équipements de refroidissement, en mettant en place le système technologique des moteurs Ziehl Abegg permettant la récolte de données. Nous vous proposons des contrats de supervision et de conseil sur vos réseaux hydrauliques et échangeurs thermiques, grâce à la technologie 4.0. Grâce aux données prélevées, il sera possible de rendre compte rapidement de l’apport de cette nouvelle technologie dans votre plan de maintenance.

Le but de mettre en place la maintenance prédictive est aussi de pouvoir répondre rapidement à la normes ISO 50001, visant à réduire la consommation énergétique des entreprises, et à les accompagner sur leur management d’énergie. Cette norme vise aussi à réduire les coûts des entreprises ainsi que leur impact environnemental. Que dit précisément la norme ISO 50001 ?

La maintenance prédictive, c’est la fin de la surconsommation énergétique dans l’industrie, la réduction de l’impact environnemental, l’optimisation de la durée de vie des équipements, et la réponse à la norme ISO 50001.